4.4

"CAUSE OF PITTING

"An important step in any effort to minimize cavitation damage is to identify the

cause of the pitting. This requires careful examination of the extent and location

of the pitting as well as a review of the operating history of the unit including

operating heads and loading of the machine.

cause of the pitting. This requires careful examination of the extent and location

of the pitting as well as a review of the operating history of the unit including

operating heads and loading of the machine.

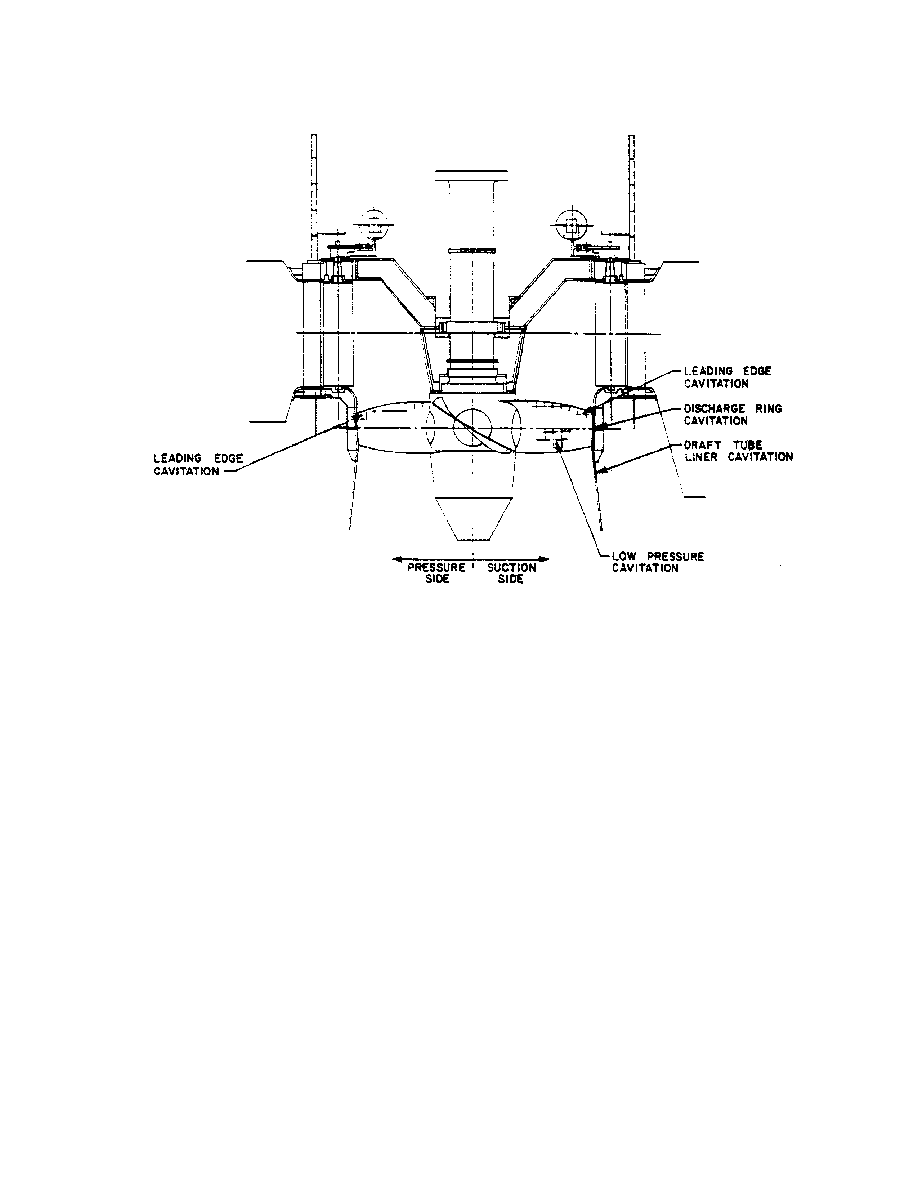

summarize typical locations of cavitation damage on propeller and Kaplan

turbines, Francis turbines, and pump-turbines, respectively, and identify possible

causes of the damage.

turbines, Francis turbines, and pump-turbines, respectively, and identify possible

causes of the damage.

"In analyzing cavitation damage, first check for local discontinuities in blade

shape or profile in the area immediately upstream of the damaged surface. Also

check whether or not the cavitation patterns are the same on each of the blades.

If damage varies from blade to blade and there are no apparent discontinuities

upstream, the problem may be on the overall blade profile or blade location. In

this case, a template should be made of a cavitation-free blade or the one with

the least pitting, and this template used to check the overall profile of the other

blades for possible modifications. If the pattern of damage is very similar from

blade to blade, and local profile discontinuities are not evident, the problem

becomes more difficult and other factors such as method of operation, operating

heads, etc., must be considered.

shape or profile in the area immediately upstream of the damaged surface. Also

check whether or not the cavitation patterns are the same on each of the blades.

If damage varies from blade to blade and there are no apparent discontinuities

upstream, the problem may be on the overall blade profile or blade location. In

this case, a template should be made of a cavitation-free blade or the one with

the least pitting, and this template used to check the overall profile of the other

blades for possible modifications. If the pattern of damage is very similar from

blade to blade, and local profile discontinuities are not evident, the problem

becomes more difficult and other factors such as method of operation, operating

heads, etc., must be considered.

"The possibility that damage is not the result of cavitation should be

investigated:

investigated:

Damage may be from corrosion, particularly if water has high oxygen

content or high dissolved solids.

content or high dissolved solids.

On carbon steel runners with stainless steel overlay, damage at the

interface of carbon steel and stainless steel is likely to be partially due to

galvanic action.

interface of carbon steel and stainless steel is likely to be partially due to

galvanic action.

Large voids beneath overlay are caused by galvanic corrosion which will

occur when there is a small hole in the overlay. The hole may be a defect

in the weld overlay or from cavitation pitting which has penetrated the

overlay.

occur when there is a small hole in the overlay. The hole may be a defect

in the weld overlay or from cavitation pitting which has penetrated the

overlay.

If water contains large amounts of entrained solids, the damage may be

caused by physical erosion rather than cavitation pitting.

caused by physical erosion rather than cavitation pitting.

"Input from the turbine manufacturer's hydraulic engineer in assessing the cause

of pitting is always valuable. This is one reason for inspection at an early stage

of operation. Even if damage is far less than the guaranteed amount, the

manufacturer should be asked to report on the cause of the damage.

of pitting is always valuable. This is one reason for inspection at an early stage

of operation. Even if damage is far less than the guaranteed amount, the

manufacturer should be asked to report on the cause of the damage.

10